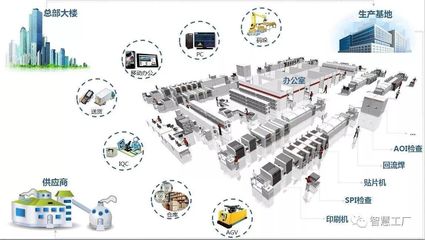

制造执行系统(MES)作为连接企业资源规划(ERP)系统和生产现场的关键信息系统,在制造行业中发挥着至关重要的作用。它不仅提升了生产效率,还优化了资源利用和质量管理。本文将详细介绍MES的十大核心功能,并探讨其在实际实施中的关键要点,以帮助企业在信息系统集成服务中实现数字化转型。

一、MES的十大功能

- 生产调度管理:MES能够根据订单需求和资源状况,自动生成详细的生产计划,并实时调整调度,确保生产流程的顺畅和高效。

- 资源分配与状态跟踪:系统监控设备、人员和物料等资源的使用情况,提供实时状态信息,帮助管理者优化资源配置。

- 质量管理:通过集成质量检测和控制功能,MES记录和分析生产过程中的质量问题,实现全程可追溯,提升产品质量。

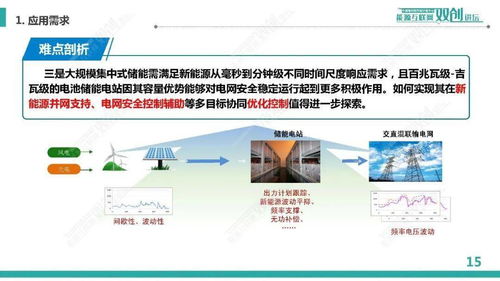

- 数据采集与监控:自动采集生产现场的设备数据、产量信息和环境参数,提供实时监控和可视化报表,支持决策制定。

- 文档管理:集中管理生产相关的文档,如工艺文件、操作指南和质量标准,确保信息的一致性和可访问性。

- 绩效分析:基于采集的数据,MES生成关键绩效指标(KPI)报告,如设备效率、生产周期和成品率,帮助企业评估和改进绩效。

- 劳动力管理:跟踪员工的工作时间、技能和任务分配,优化人力资源利用,并支持培训需求分析。

- 维护管理:集成预防性和预测性维护功能,监控设备健康状况,减少停机时间,延长设备寿命。

- 产品追溯与谱系:记录产品从原材料到成品的完整生产历史,支持快速追溯问题源头,满足法规要求。

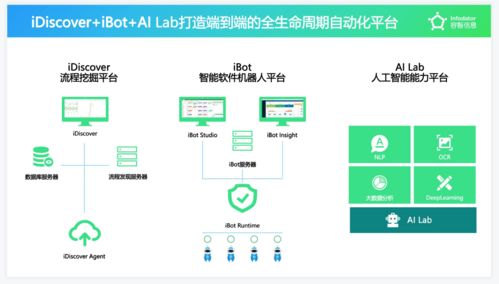

- 集成与协同:MES与ERP、SCM等其他系统无缝集成,实现数据共享和流程协同,提升整体运营效率。

二、MES实施的要点

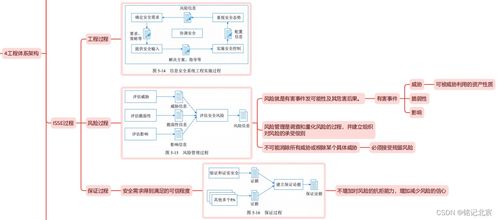

- 需求分析与规划:在实施前,企业需明确业务需求,确定MES的功能范围和目标,制定详细的实施计划,包括时间表、预算和关键里程碑。

- 系统选型与定制:选择适合企业规模的MES解决方案,并根据实际流程进行定制开发,确保系统灵活性。建议优先考虑云原生或模块化系统,便于扩展。

- 数据集成与迁移:MES需要与现有系统(如ERP、PLC设备)集成,确保数据准确性和实时性。实施团队应制定数据迁移策略,测试接口兼容性。

- 人员培训与变革管理:培训员工熟悉MES操作,培养数字化思维,同时管理组织变革,缓解抵触情绪,确保顺利过渡。

- 测试与上线:在全面部署前,进行系统测试,包括单元测试、集成测试和用户验收测试,及时发现并修复问题。分阶段上线可降低风险。

- 持续优化与支持:实施后,定期评估系统性能,收集用户反馈,持续优化功能。建立技术支持机制,及时处理故障,确保长期稳定运行。

MES不仅是提升制造效率的工具,更是企业数字化转型的核心支撑。通过科学实施,企业可以充分发挥其功能,实现智能化生产。在信息系统集成服务中,建议与专业服务商合作,确保MES与整体IT架构的协同,从而驱动业务增长。